Innerhalb des Sektors der additiven Fertigung von metallischen Komponenten widmet sich inspire intensiv sowohl den Pulverbett-Verfahren (Selective Laser Melting, SLM) als auch den Pulver-Düsen-Verfahren (Direct Metal Deposition, DMD). Dabei werden sämtliche Schritte der Prozesskette abgedeckt – von der Handhabung des Ausgangspulvers bis zur Fertigstellung des endgültigen Bauteils. Dies ermöglicht eine ganzheitliche Betrachtung und optimierte Umsetzung der additiven Fertigungstechnologien.

3D-Bauteile: Direct Metal Deposition (DMD)

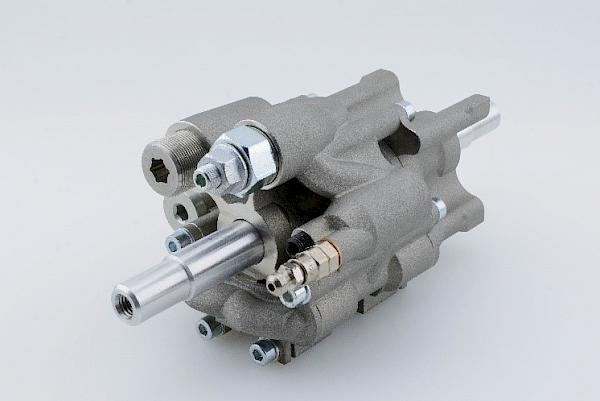

In der additiven Fertigung von grossen metallischen Bauteilen kommt ein fortschrittlicher Pulverstrahl-Prozess zum Einsatz, der als Direct Metal Deposition (DMD) bekannt ist. Mithilfe dieses Verfahrens können Bauteile von beträchtlicher Grösse, wie Turbinenschaufeln, Knethaken oder Baggerzähne, sowohl teilweise als auch in ihrer Gesamtheit hergestellt werden. Dies ermöglicht eine äusserst präzise und flexible Fertigung in der Metallverarbeitung.

Die DMD-Technologie repräsentiert einen dreidimensionalen Prozess, der die schnelle und effiziente Aufbringung grosser Materialmengen ermöglicht. Innerhalb kürzester Zeitspannen kann hierbei beträchtliches Material aufgebracht werden. In unseren institutseigenen Maschinen werden, abhängig vom eingesetzten Lasertyp, beeindruckende Aufbauraten von grösser 2 kg/h erreicht.

Im Bereich des Laser Claddings verfügen wir über umfassende Erfahrung in der Prozessmodellierung. Durch diese Methode ist es möglich, das Aufbauverhalten der Schichten anhand verschiedener Maschinen- und Laserparameter im Voraus zu berechnen. Dieser Ansatz zielt darauf ab, ein tieferes grundlegendes Verständnis des Prozesses zu erlangen und die zeitaufwändige Suche nach optimalen Prozessparametern zu reduzieren. Dadurch können wir die Effizienz und Effektivität des gesamten Prozesses weiter steigern.

Beschichtungen: Laser Cladding (LC) und High-Speed Laser Cladding (HSLC)

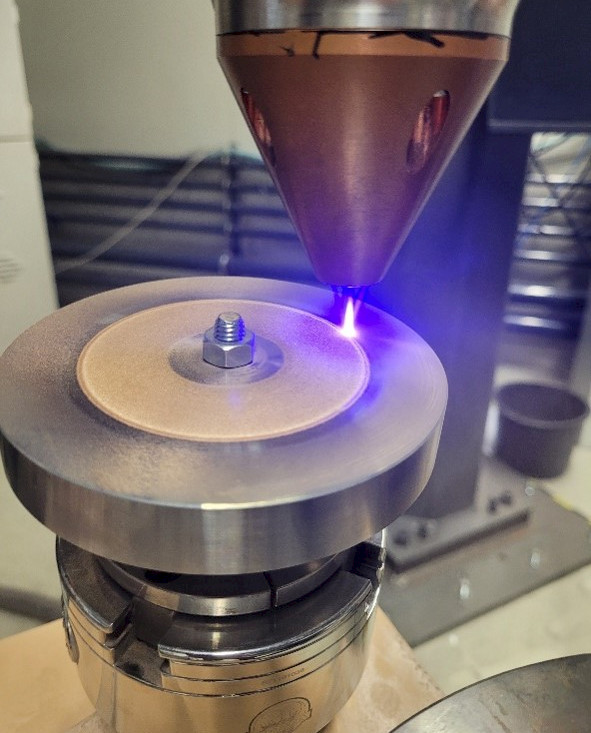

Beim klassischen Laser Cladding erfolgt die Aufbringung von Beschichtungen direkt auf einen Grundkörper. Die Beschichtung kann verschiedene Anwendungen haben, darunter Verschleissschutzschichten mit integrierten Abrasivpartikeln (wie Keramik) oder tribologische Schichten (wie Bronze). Diese Technik findet breite Anwendung in verschiedenen Bereichen, wie beispielsweise bei Bremsscheiben, Turbinenschaufeln, Werkzeugen und Gleitlagern.

Das Hauptziel des Verfahrens LC/HSLC (Laser-Cladding / High-Speed Laser Cladding) besteht darin, äusserst dünne Schutzschichten aufzutragen, wobei eine minimale Vermischung mit dem Basismaterial angestrebt wird. Gleichzeitig soll die Möglichkeit geschaffen werden, unterschiedliche Werkstoffe, sogar solche, die sich naturgemäss nicht leicht miteinander verbinden lassen (wie Stahl und Bronze), miteinander zu verbinden.

Im Falle des High-Speed Laser Claddings wird das eingesetzte Material bereits vor dem Auftragen auf das Substrat aufgeschmolzen. Dies hat den Vorteil, dass der Wärmeeinfluss auf das Basismaterial reduziert wird. Dadurch wiederum kann die Aufbaurate deutlich gesteigert werden, und zwar um den Faktor 5 bis 10. Diese Steigerung ermöglicht nicht nur eine effizientere Schichtbildung, sondern eröffnet auch die Möglichkeit, verschiedenartige Werkstoffe miteinander zu verschmelzen.

Durch die Anwendung eines blauen Lasers wird eine prozesssichere Verarbeitung von Buntmetallen ermöglicht. Dieser Ansatz erweitert die Vielseitigkeit des Verfahrens nochmals.