L’érosion par étincelles électriques (EDM) peut être utilisée pour la coupe et le chambrage ainsi que pour le perçage de matériaux électriquement conducteurs. Le matériau de la pièce est brièvement fondu par une impulsion électrique et la formation de plasma. Après l’interruption et l’implosion, le matériau de la pièce est retiré de la zone d’usinage à l’aide du diélectrique. Donc il s’agit d’un processus d’enlèvement thermique, pendant lequel la matière est à la fois enlevée de la pièce et de l’outil. En réglant des paramètres de processus EDM de façon appropriée, l’enlèvement sur la pièce à usiner peut être optimisé par rapport à la précision et la performance de l’enlèvement et l’usure de l’électrode de l’outil peut être réduite. Les trois processus EDM sont étudiés en même temps que la recherche fondamentale sur les processus. Les processus électrochimiques sont également apparentés, avec lesquels un enlèvement de matière sur la pièce est réalisé mais sans enlèvement ou usure de l'outil.

Perçage par érosion à l’étincelle

Les applications principales de l’EDM-Drill (perçage) sont la réalisation des trous avec un rapport L/D élevé, qui ne sont en partie pas verticaux sur la surface de la pièce et qui doivent être percés dans les matériaux électriquement conducteurs difficiles à usiner. Typiquement, la baquette d’électrode cylindrique tourne et présente un rinçage avec le diélectrique à traves un ou plusieurs trous intérieurs. L’électrode est guidée et l’appareil est également adapté au EDM-Milling, c’est-à-dire que des géométries définies peuvent être fixées aux points d’entrée et de sortie du perçage par un type de fraisage EDM. Des applications typiques: perçages sur les systèmes d’injection du carburant ou perçages de refroidissement sur les aubes de turbine.

Électroérosion par enfonçage

L’électroérosion par enfonçage est probablement le processus d’érosion le plus répandu. Dans ce processus, l’électrode est moulée sur la pièce à usiner avec une faible fente d’érosion. Des applications typiques sont des utilisations dans la fabrication de moules d’outillage, souvent avec des géométries complexes faites de matériaux difficiles à usiner qui ne peuvent être fabriquées de manière précise et économique par aucun autre processus. Notre recherche se concentre sur la fabrication des électrodes, principalement par fraisage, et la sélection des paramètres EDM, pour que l’électrode outil produise un enlèvement précis avec peu d’usure. Pour cela, il est nécessaire de connaître l'emplacement de la formation d’étincelles sur l’électrode et de pouvoir influencer son énergie. D’autres domaines sont l’érosion avec des diélectriques gazeux (érosion sèche), la sélection des diélectriques ou des matériaux pour l’électrode ainsi que le contrôle du processus pour générer des propriétés de surface spécifiques comme des surfaces réfléchissantes.

Coupe par érosion à l’étincelle

Pour le tronçonnage des matériaux électriquement conducteurs qui sont difficiles à usiner ou pour la fabrication des joints solides, on utilise souvent la coupe EDM. Un fil mince et tendu qui est constamment renouvelé par bobinage constitue l’électrode. Le processus se passe dans un bassin souvent rempli d’eau désionisée comme diélectrique. L'objet de la recherche est l’influence des paramètres de processus sur la surface de la pièce par des paramètres de processus, incluant le fil et le bobinage, la précision du guidage du fil, l’évitement des vibrations, la surveillance du processus ainsi que le changement de la structure, en particulier dans les zones trop minces. Plusieurs de ces aspects ont été examinés lors du développement du WireDress pour le dressage des disques de meulage. En outre, l’aspect de la coupe EDM à grandes vitesses relatives entre le fil et le disque de meulage comme pièce à la suite du contrôle du processus à la vitesse de meulage ainsi que l’alimentation de l’huile de meulage comme diélectrique dans la fente d’érosion a également été examiné.

Recherche de base d’érosion par étincelles

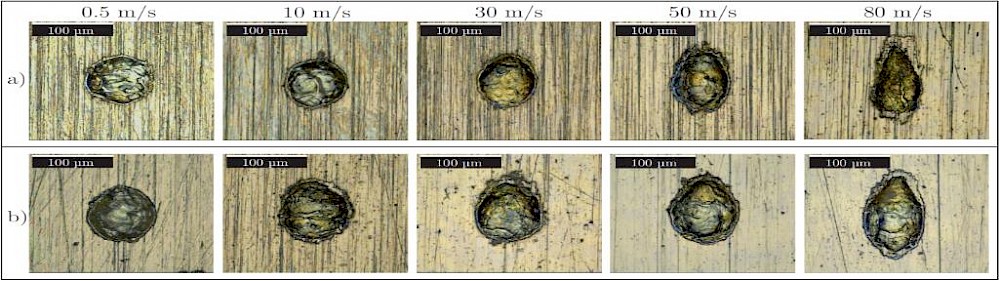

Pour mieux comprendre le processus, le plasma ou la lumière émise dans la fente d’érosion est examiné. Pour cela, d’une part la lumière est examinée à l’aide d'un spectromètre afin d'étudier les longueurs d’onde de la lumière émise et donc pour les composants atomiques. D’autre part, la durée, la taille et la position locale ainsi que l’intensité du plasma sont capturées avec une caméra haute vitesse. Selon l’appariement des matériaux de l’électrode et de la pièce ainsi que le milieu du diélectrique, on peut déterminer quels éléments sont responsables de la lumière émise. La simulation des spectres lumineux avec PrismSPECT et la comparaison avec des spectres mesurés permettent une meilleure compréhension des processus EDM ainsi que l’estimation des températures produites. Un autre modèle de simulation sert au calcul du matériau en fusion de la pièce ou de la taille d’un cratère érodé par une seule impulsion.

Cratères générés par EDM