Im Bereich Drehen, Bohren, Fräsen beschäftigen wir uns mit der experimentellen und simulativen Untersuchung der klassischen Bearbeitungsprozesse mit bestimmter Schneide. Im Mittelpunkt steht die Interaktion von Werkstück und Werkzeug, das heisst der Einfluss der Materialien inklusive Werkzeugbeschichtung, das Kühlschmiermittel und dessen Zuführung sowie die Werkzeuggeometrie und die Schnittdaten. Für die Simulation werden bekannte FE-Tools wie Ansys und Abakus eingesetzt aber auch an neuen partikelbasierten Methoden geforscht. Die Prozessbeurteilung erfolgt anhand der Kräfte, der Werkstückoberfläche und Masshaltigkeit sowie des Werkzeugverschleisses. Im Vordergrund stehen schwierig zu bearbeitende Werkstoffe.

Drehen

Der Drehprozess, insbesondere der orthogonale Schnitt, bildet meist die Basis zur Charakterisierung der spezifischen Schnitteigenschaften von Werkstück-Materialien. Entsprechend wurde ein Versuchsstand basierend auf einer NC-Drehmaschine aufgebaut, der mit Kraftmessung, Acoustic Emission Sensor und Pyrometern ausgerüstet ist, dass Spanlänge, Spanstauchung und Temperatur des Spans erfasst werden können. Weiterhin steht ein In-Prozess-Tribometer zur Verfügung, welches die Messung des Reibungskoeffizienten zwischen einem kugelförmigen Pin und der neu erzeugen Werkstückoberfläche unter Prozesstemperatur und Kühlschmierbedingung erlaubt.

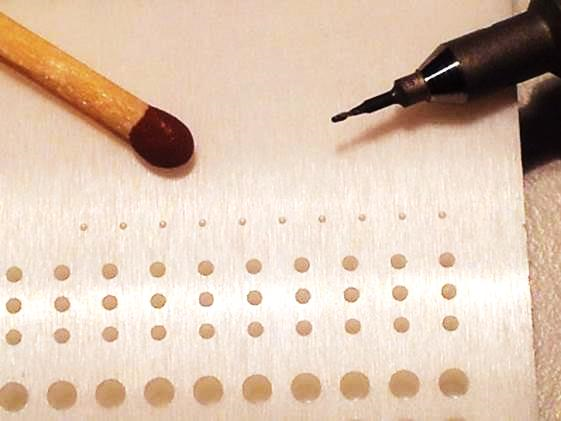

Bohren

Die häufigste spanende Bearbeitung ist das Erstellen von Bohrungen. Besondere Hausforderungen an denen wir arbeiten sind das Bohren von faserverstärkten Kunststoffen, teilweise im Sandwichverbund mit metallischen Werkstoffen aus Aluminium oder Titan und das Erstellen von Bohrungen in harte keramische Werkstoffe. Beim den Kohlefaser-verstärkten Werkstoffen konnte mit diamantbeschichteten Hartmetall-Spiralbohrern und abgestimmter Geometrie die Standzeit solcher Werkzeuge wesentlich verbessert werden. Bei den harten keramischen Werkstoffen ergeben sich neue Lösungsansätze durch Zirkularfräsen mit PKD-Werkzeugen, wobei diesen PKD-Schneiden mit Hilfe des Ultrakurzpulslasers in Zusammenarbeit mit unserer Lasergruppe bestimmte Geometrien geben wurden.

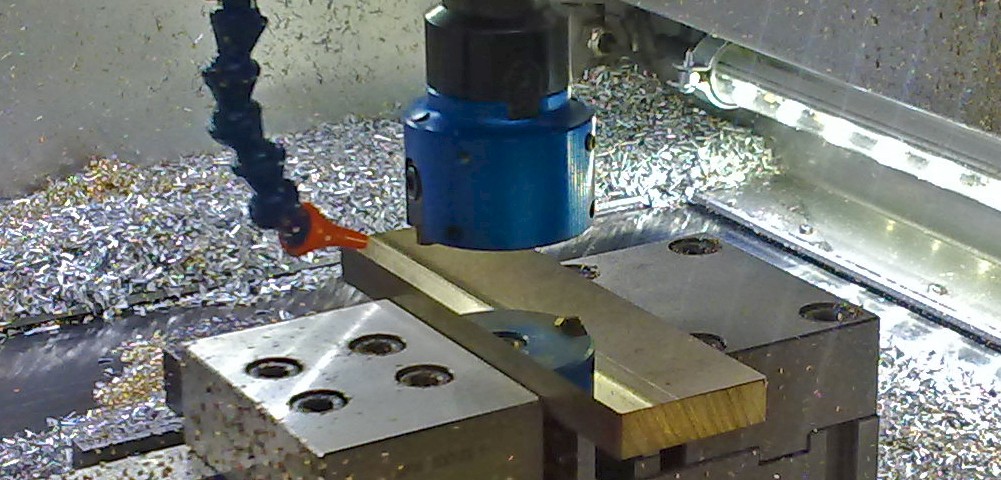

Fräsen

Im Gegensatz zum Drehen und Bohren variiert die Belastung beim Fräsen an der einzelnen Schneide während einer Werkzeugumdrehung sehr stark. Die Schneide macht einen unterbrochenen Schnitt, was eine starke dynamische mechanische Belastung des Systems „Maschine – Werkzeug – Werkstück“ zur Folge hat. Deshalb liegt das Haupt-Forschungsgebiet bei diesem Verfahren in der Untersuchung der Stabilität, respektive der instabilen Situation, wenn wir vom Rattern sprechen.

Im Zentrum steht das Erkennen von Rattern („Chatter Detection“) und das Vermeiden von Rattern. Dazu wird an Prozess- und Maschinenmodellen gearbeitet, die mit Hilfe moderner Datenverarbeitung (künstliche Intelligenz, neuronale Netze) aus online vorhandenen Mess- und Regeldaten der Werkzeugmaschine Informationen zur Prozessstabilität extrahieren.

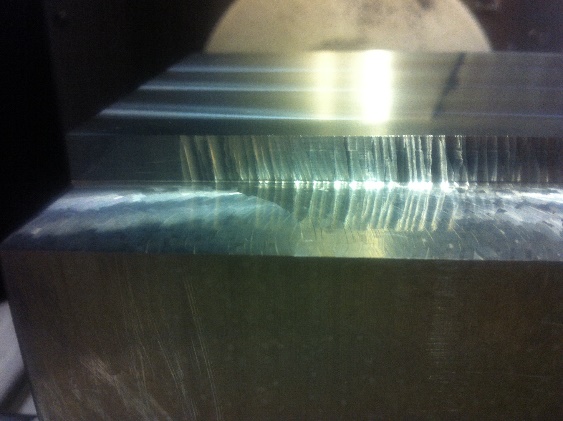

Fly Cutting

Für die Präzisions- & Ultrapräzisionsbearbeitung ist das "Fly Cutting" wichtig, bei dem eine einzige, meist monokristalline Schneide eine äussert präzise, spiegelnde Oberfläche hinterlässt. Weiterhin relevant sind das High Speed Cutting (HSC), bei dem mit zirka 10-fachen Schnittgeschwindigkeiten gegenüber konventionellen Prozessen bearbeitet wird, das High Performance Cutting (HPC), bei dem hohe Abtragsleistungen im Vordergrund stehen und das High Feed Cutting (HFC), wo hohe Vorschubgeschwindigkeiten bei geringer Zustellung wichtig sind. HSC-Technologien erlauben auch harte Werkstoffe mit bestimmten Schneiden zu zerspanen.